- 2024-11-01 07:39 1810

- 产品价格:面议

- 发货地址:江苏扬州高邮市 包装说明:不限

- 产品数量:9999.00 套产品规格:不限

- 信息编号:212268411公司编号:9393406

- 姜武兵 经理 微信 13852555536

- 进入店铺 在线留言 QQ咨询 在线询价

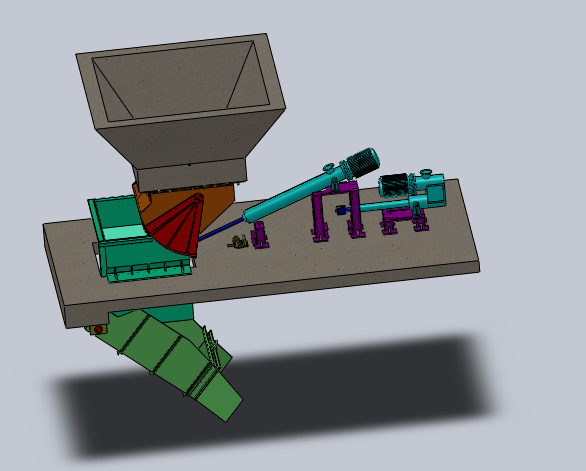

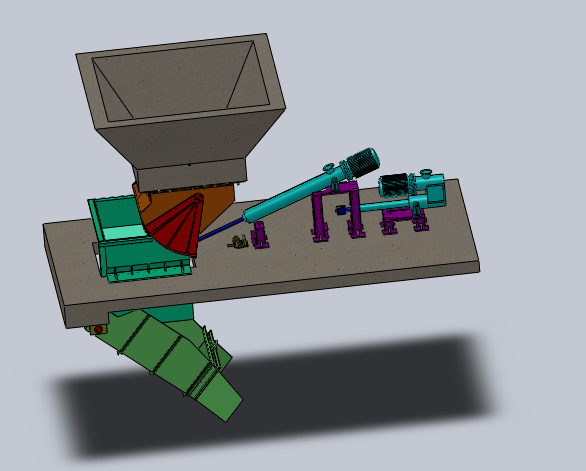

青岛电液动装车闸门 YGZM电液动装车闸门

- 相关产品:

二、液压系统技术参数

主油泵、电机: 额定功率:55kw×2 额定转速:1480r/min

(一备一用) 额定流量:140mL/r 工作压力:14.8 MPa

循环泵、电机: 额定功率:1.1kw 额定转速:1400r/min

额定流量:45mL/r 工作压力:0.45 MPa

风冷却器: 额定功率:1.5kw 额定转速:1400r/min

电加热器: 2kw,6支,AC220V

蓄能器: 100L 4支

蓄能器充氮压力:9Mpa~10 Mpa

电磁阀控制电压:AC220V

系统清洁度: NAS8级

系统工作温度: 10~55℃ 工作温度70℃

工作介质:采用长城(或昆仑)牌L-HV-32# 低凝型抗磨液压油

油箱容积: 2000L

液压站外形尺寸:3000×2100×2200 (长×宽×高)

蓄能器外形尺寸:1875×500×2860 (长×宽×高)

四、设备的现场安装、管路安装及冲洗

1.设备及管路的现场安装按照国家标准G231—98《机械设备安

装工程施工及验收通用规范》和本液压系统的技术要求和相关技术文件进行施工及验收。

2.设备到达安装现场后方可开箱,并检验外观、各液压油口是否封好,

对照装箱单供货范围是否齐全,有无损坏现象,并作好验收记录,否则应及时与生产厂家联系。

3.液压泵站的安装位置应在四周留有足够的维修空间,并将其在基础上固定牢固,不得松动。

4.安装过程中要保护好设备上的各种检测仪表,如液位继电器、压力表、电接点温度计等易损仪表。

11.管道直管部分的支架距离应符合下表的规定:

直管外径

(mm) ≤10 10~25 25~50 50~80 >80

支架间距

(mm) 500~1000 1000~1500 1500~2000 2000~3000 3000~5000

12.高压软管的安装应符合下列规定:

1) 应避免急弯,外径大于30mm的软管,其小弯曲半径不应小

于管子外径的9倍,外径小于等于30mm的软管,其小弯曲半径不应小于管子外径的7倍。

2)与管接头的连接处,应有一段直线过渡部分,其长度应不小于管

子外径的6倍。

3) 当长度过长或受急剧振动时,应用管卡夹牢,但应尽量少用。

4) 当自重会引起过大变形时,应设支托。

5) 软管长度除满足弯曲半径和移动行程外,尚应留有4%的余量。

6) 软管相互间及同其它物件不得磨擦。

13.试组装完成后,将各钢管路拆下,再次进行酸洗、钝化,清除管内氧化皮,达到防锈的效果。

14.液压系统管道在安装位置上组成循环冲洗回路时,先将各部分管路串联成一条循环管路,应将液压油缸、液压阀和蓄能器与冲洗回路分开,将各阀组管口再次封好,然后,采用设备上的冲洗油泵对总管路进行70小时以上时间的冲洗。冲洗压力不1MPa、流量达到值,冲洗过程中要经常对各钢管路进行敲击,以便加速附着在钢管上杂物的脱落,并经常观察10μ精度的压力管路滤油器是否堵塞。冲洗时间达到70小时后,在10μ精度的压力管路滤油器后边抽取油样进行化验,在确认系统内达到NAS8级清洁度之后方可停止管路冲洗。

15.管道冲洗完成后,当要拆卸接头时,应立即封口,当需对管口焊接处理时,对该管道应重新进行酸洗和冲洗。

16.抽净油箱内的液体,用合好的面团沾净油箱内的污物。

17.液压钢管的涂面漆应在试压合格之后进行,涂层应均匀、完整、和漏涂,漆膜应附着牢固、无剥落、无、无气泡等缺陷。

18.按系统要求,联接好各液压管路,各液压阀组块与管路的联接应以阀组块上的P、T、L、A、B等标记或阀组块图纸为准,并进行检查确认。

二、技术说明

1、两缸需同时动作;

2、两缸可任意控制闸门的开度大小;

3、突然停电时,阀门需自动关闭;

4、液压回路中的管路使用耐高压,寿命长的胶管

主油泵、电机: 额定功率:55kw×2 额定转速:1480r/min

(一备一用) 额定流量:140mL/r 工作压力:14.8 MPa

循环泵、电机: 额定功率:1.1kw 额定转速:1400r/min

额定流量:45mL/r 工作压力:0.45 MPa

风冷却器: 额定功率:1.5kw 额定转速:1400r/min

电加热器: 2kw,6支,AC220V

蓄能器: 100L 4支

蓄能器充氮压力:9Mpa~10 Mpa

电磁阀控制电压:AC220V

系统清洁度: NAS8级

系统工作温度: 10~55℃ 工作温度70℃

工作介质:采用长城(或昆仑)牌L-HV-32# 低凝型抗磨液压油

油箱容积: 2000L

液压站外形尺寸:3000×2100×2200 (长×宽×高)

蓄能器外形尺寸:1875×500×2860 (长×宽×高)

四、设备的现场安装、管路安装及冲洗

1.设备及管路的现场安装按照国家标准G231—98《机械设备安

装工程施工及验收通用规范》和本液压系统的技术要求和相关技术文件进行施工及验收。

2.设备到达安装现场后方可开箱,并检验外观、各液压油口是否封好,

对照装箱单供货范围是否齐全,有无损坏现象,并作好验收记录,否则应及时与生产厂家联系。

3.液压泵站的安装位置应在四周留有足够的维修空间,并将其在基础上固定牢固,不得松动。

4.安装过程中要保护好设备上的各种检测仪表,如液位继电器、压力表、电接点温度计等易损仪表。

11.管道直管部分的支架距离应符合下表的规定:

直管外径

(mm) ≤10 10~25 25~50 50~80 >80

支架间距

(mm) 500~1000 1000~1500 1500~2000 2000~3000 3000~5000

12.高压软管的安装应符合下列规定:

1) 应避免急弯,外径大于30mm的软管,其小弯曲半径不应小

于管子外径的9倍,外径小于等于30mm的软管,其小弯曲半径不应小于管子外径的7倍。

2)与管接头的连接处,应有一段直线过渡部分,其长度应不小于管

子外径的6倍。

3) 当长度过长或受急剧振动时,应用管卡夹牢,但应尽量少用。

4) 当自重会引起过大变形时,应设支托。

5) 软管长度除满足弯曲半径和移动行程外,尚应留有4%的余量。

6) 软管相互间及同其它物件不得磨擦。

13.试组装完成后,将各钢管路拆下,再次进行酸洗、钝化,清除管内氧化皮,达到防锈的效果。

14.液压系统管道在安装位置上组成循环冲洗回路时,先将各部分管路串联成一条循环管路,应将液压油缸、液压阀和蓄能器与冲洗回路分开,将各阀组管口再次封好,然后,采用设备上的冲洗油泵对总管路进行70小时以上时间的冲洗。冲洗压力不1MPa、流量达到值,冲洗过程中要经常对各钢管路进行敲击,以便加速附着在钢管上杂物的脱落,并经常观察10μ精度的压力管路滤油器是否堵塞。冲洗时间达到70小时后,在10μ精度的压力管路滤油器后边抽取油样进行化验,在确认系统内达到NAS8级清洁度之后方可停止管路冲洗。

15.管道冲洗完成后,当要拆卸接头时,应立即封口,当需对管口焊接处理时,对该管道应重新进行酸洗和冲洗。

16.抽净油箱内的液体,用合好的面团沾净油箱内的污物。

17.液压钢管的涂面漆应在试压合格之后进行,涂层应均匀、完整、和漏涂,漆膜应附着牢固、无剥落、无、无气泡等缺陷。

18.按系统要求,联接好各液压管路,各液压阀组块与管路的联接应以阀组块上的P、T、L、A、B等标记或阀组块图纸为准,并进行检查确认。

二、技术说明

1、两缸需同时动作;

2、两缸可任意控制闸门的开度大小;

3、突然停电时,阀门需自动关闭;

4、液压回路中的管路使用耐高压,寿命长的胶管