- 1210

- 产品价格:188.00 元/件 起

- 发货地址:上海松江 包装说明:不限

- 产品数量:9999.00 件产品规格:不限

- 信息编号:103217195公司编号:14589997

- 黄工 微信 18117160776

- 进入店铺 在线留言 QQ咨询 在线询价

莆田西门子PLC授权代理商 西门子授权分销平台

- 相关产品:

郑州,国家电力投资集团公司(国家电投)河南远程诊断中心已经上线运行。发电机组的健康状况由千里之外的“专家大夫”悉心呵护。

还记得2001年斯皮尔伯格导演的大片《人工智能》吗?机器人小男孩大卫不仅具有人类的行为和思考能力,还能像普通孩子一样同父母进行情感交流。为了成为真正的人类,重获母爱,他甘愿在海底被冰封了2000年,以换来和母亲一天的独处。

曾经只存在于科幻电影中的情节似乎已不再遥不可及。不久前,人工智能程序AlphaGo以3:0战胜中国的围棋世界冠军柯洁,在这场举世瞩目的智力对弈中笑到了最后。

“人工智能”和“机器学习”的神秘面纱已悄然揭开。在瑞典,在西门子软件帮助下,海上风机能自我学习,自动分析风速、风向等数据,调节设置,实现风力的最大利用。而在瑞士日内瓦地下100米深处,科学家正利用大型强子对撞机,模拟137亿年前的宇宙大爆炸,希望破解宇宙诞生之谜。西门子软件分析对撞机的海量数据,提前预警元器件故障。

电厂的远程诊断也有着类似的原理,即从海量数据中习得规律,作出最佳决策。在郑州,国家电力投资集团公司(国家电投)河南远程诊断中心已经上线运行。发电机组的健康状况由千里之外的“专家大夫”悉心呵护。在还没引发“疾病”之前,“细菌”就被扼杀在摇篮。国家电投是中国唯一同时拥有水电、火电、核电和新能源资产的综合能源企业。

爱学习的诊断高手

数字化变革正在席卷各行各业,而大数据更是被称为价值连城的“石油”,电力企业也无法再任其在机器轰鸣、产线轮转之间白白流失。

在电力需求持续上升的今天,大容量、高精密的机组对电厂的维护水平提出了更高的要求。而对大型电力集团来说,旗下电厂分布广泛,运营难度和成本相应增加。应对这些挑战都离不开数字技术的力量。国家电投先人一步,成为电厂数字化的探路先锋。

目前,国家电投河南远程诊断中心连接监视国家电投旗下7家电厂的14台发电机组,装机容量共达到680万千瓦。

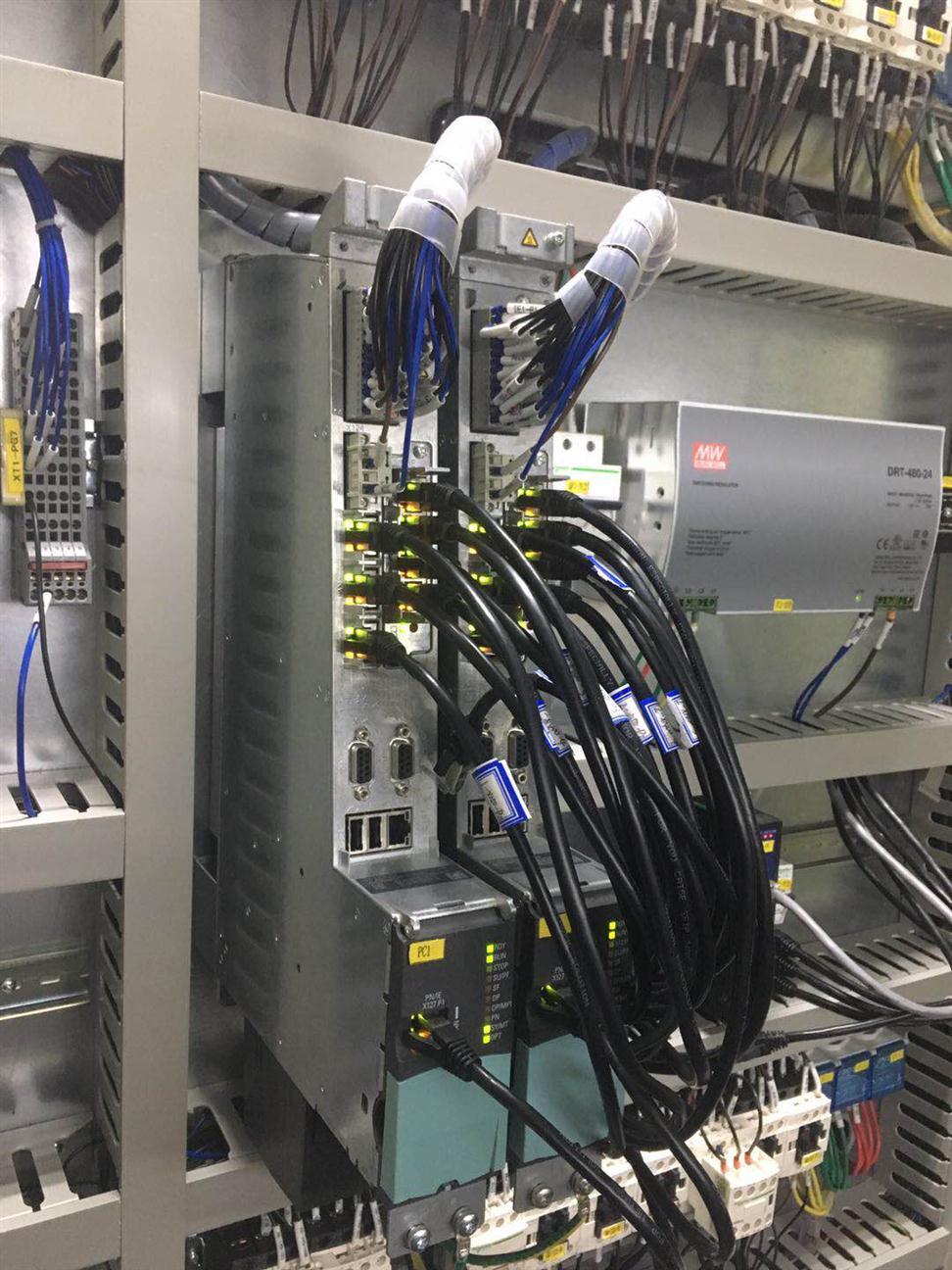

每台机组都有成千上万个运行参数由传感器实时采集,如机组的负荷、水泵的电流等,并传输至远程诊断中心的集中数据库。经过特训的智能模型如同“大脑”一般机敏,能自动分析这些海量数据,一旦发现异常,便会立即预警。技术专家根据预警的优先级,利用西门子SPPA-M3000电厂生产管理平台,对设备进行诊断,并在平台中进行诊断报告的编写、查询和发布等。

那么智能模型的“火眼金睛”是如何炼成的呢?根据电厂的运行需要和机组的特点,技术专家在西门子电厂高级智能诊断系统SPPA-D3000中针对不同设备,建立不同功能的模型,包括故障预测、性能优化等。此后,通过神经元网络算法,智能模型对电厂6-12个月内的历史数据进行学习和训练,直到能够准确识别设备在不同运行状态下的正常参数范围。

“打个比方,要训练一个人的健康模型,就要让它不断学习这个人过去慢走、快跑、吃饭时的正常血压、脉搏等数据,模型才会更加‘知识渊博’。”西门子电站自动化有限公司信息工程部负责人肖国涛说。

非计划停机给电厂带来的损失巨大。据估算,一台100万千瓦的蒸汽轮机机组1天能发电约1600万度。如果按照1度电0.3元来计算,停机1天给电厂造成的损失就有480万元。这还不包括每次机组启停耗费的燃料成本。

会“思考”电厂

在中国,插上了大数据的翅膀,数字化电厂不再是镜花水月。而西门子无疑是将这一梦想变为现实的重要助力。

除了西门子数字化电厂软件之外,西门子数字化服务结合强大的数据分析和网络安全技术,通过远程维护和优化,帮助电厂提高设备的运行效率和可用性。

对于发电机组这样的尖端设备来说,精心呵护尤其必要。一台蒸汽轮机和燃气轮机有着上千个零部件,在运行时要承受巨大的机械和热能压力。以西门子8000H燃气轮机为例,燃烧室中的温度可达1600度,远超火山喷发岩浆的温度。并且高温气体以每秒100米的速度流动,相当于第2级强的龙卷风的速度。

通过数字化服务,西门子不仅能为电厂提供高级诊断服务,还能精准预测部件使用寿命,帮助电厂更灵活、合理地安排维护周期,降低备件库存,优化电厂资产。

与普通IT公司提供的数据分析服务相比,我们最大的优势在于能够融合西门子独有的设备设计数据,全球各地的已装机设备运行数据,以及我们在电力领域100多年的丰富经验和专业知识。”西门子中国研究院发电与天然气创新中心数字化部总监汤禹成表示。“并且客户能在需要的地方进行数据分析,既可以利用云计算设备,也可以在本地利用现场的智能联网设备进行。”

“对中国市场来说,数字化电厂的意义更加非比寻常。比如,将来如果中国开放电力竞价上网,西门子服务专家还能结合电厂运行状态、电网数据等,帮助电厂决定最佳的竞标电价,使其经济收益最大化。”他补充道。

西门子推出全球首台无油蒸汽轮机

西门子推出全球第一台无油蒸汽轮机。这项新技术的核心是轴承利用磁力作用将重达数吨的转子悬浮起来。对于必须采取特殊安全防范措施的行业来说,这是一个很有吸引力的选择。

如今的轮机转子使用润滑油来避免轴承过热。但由于工作温度很高,必须借助油泵,使润滑油在轴承系统内持续循环。为此,西门子推出全球第一台无油蒸汽轮机。这项新技术的核心是轴承利用磁力作用将重达数吨的转子悬浮起来。无油蒸汽轮机不再需要数百升轴承润滑油,而是仅需大约三升润滑油,给控制蒸汽供给的阀门致动器使用。因此,对于必须采取特殊安全防范措施的行业,它是一个很有吸引力的选择。譬如,必须遵守严格消防法规的石油和天然气行业,以及位于保护区附近,必须满足特殊环境保护标准的设施。坐落于柏林南部、德国与波兰交界处的Vattenfall公司J?nschwalde燃煤电厂正在对采用磁悬浮轴承的10,000千瓦蒸汽轮机原型进行测试。

轮机所驱动的机器(如发电机或压缩机)也使用磁悬浮轴承的话,更能凸显无油蒸汽轮机的主要优点。这项新技术不要求配备润滑油管理系统,因而不再需要油罐、油路、油泵、废油处置系统,以及消防和环保方面的安全防范措施。无油蒸汽轮机的运行效率也更高,因为转子与轴承之间没有接触,这意味着几乎不产生摩擦力。取决于轮机设计,可以达到效率提升1%。

专利空冷技术

目前,通过可控电磁体来生成磁力的主动磁悬浮轴承已用于压缩机和电机等设备。然而,直到现在,这项技术并未用于蒸汽轮机。原因之一是高温构成主要障碍。流入轮机的蒸汽通常在500摄氏度以上。西门子工程师借助一个现已获得专利的特殊冷却系统,攻克了这一难题。通过使用紧凑型液压系统,阀门致动器所需润滑油量也有所减少。

在主动磁悬浮轴承中,转子位置由传感器记录并通过高性能磁场调节系统控制。SIMOTICS系统可补偿作用在转子上的全部重量和力量。得益于这项技术,主动磁悬浮轴承也为在线监测转子开启了可能性。

西门子与地处J?nschwalde电厂以南的齐陶/格利茨应用技术大学合作,在西门子SST-600工业蒸汽机中实现了磁悬浮轴承系统。在齐陶/格利茨应用技术大学设立试验站,以开发和优化磁悬浮轴承。J?nschwalde电厂运行原型机是其12台给水泵驱动轮机中的一台。其他轮机均为相同类型,但是配备常规润滑油轴承。每台轮机输出功率约为1万千瓦,运行速度最高达5,700 转/分。一般而言,转子重量不超过10吨、输出功率在45千瓦到4万千瓦之间的西门子蒸汽轮机,均适于采用磁悬浮轴承技术。